Гибкие схемы дают возможность создавать уникальные конструкции, которые позволяют решать вопросы межсхемных соединений и монтажа, обеспечивая при этом гибкость системы. С помощью таких схем производители печатных плат могут выпускать сложные гибкие шлейфы и другие конструкции с устойчиво высоким процентом выхода годных. В гибких платах применяются наиболее прогрессивные адгезионные системы, такие как акриловые, используемые в гибких композиционных материалах. Гибкие платы обеспечивают повышенную эффективность и надежность конечных систем.

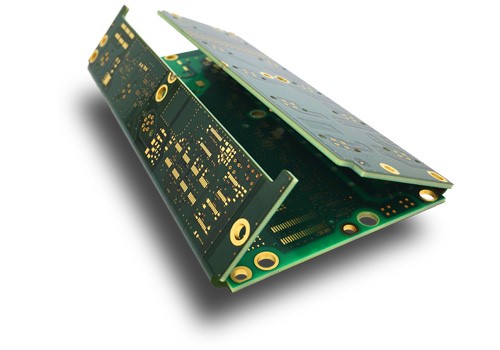

В гибко-жёстких платах технология производства обычных многослойных плат объединяется с гибкими технологиями. Такие платы представляют из себя гибридную конструкцию, содержащую как жесткие, так и гибкие основания, скрепленные между собой в единую сборку. Как правило, жёсткая часть изготавливается из FR-4 подобных материалов, а для гибких слоев применяют пленки на основе полиимидов.

Гибко-жесткие печатные платы имеют как ряд очевидных преимуществ по сравнению с обычными жесткими платами, так и некоторые недостатки. К преимуществам в первую очередь следует отнести уменьшение габаритов и веса изготавливаемых устройств, повышение надежности соединений за счет отказа от соединительных разъемов и обеспечение динамической гибкости готовых изделий.

Полугибкие печатные платы (Semi-Flex Printed Circuit Boards), предназначены для обеспечения сложной пространственной ориентации печатных узлов на их основе при установке в корпус, т.е. изгибающие нагрузки не являются динамическими (см. рис. 2). Одним из распространенных методов получения ПГПП является локальное утонение многослойной печатной платы (далее – МПП) до одного из ее базовых слоев стеклотекстолита со сформированной топологией, который обеспечивает гибкость изделию. Данная технология не требует иной технологической среды, относительно производства МПП. ПГПП обеспечивают хорошую «корпусируемость» печатного узла, также такое конструкторское решение позволяет разнести в пространстве источники тепла и индуктивности.